スマートマニュファクチャリングソリューション

スマートファクトリーのユースケース

お気軽にお問い合わせください

スマートマニュファクチャリングに関するあらゆる課題をワンストップでご支援します。

Use Case1

設計リードタイムの短縮

設計者が本当に必要な設計のみに集中することでリードタイム短縮・品質向上

問題①

- 付帯作業の負荷が重く、設計業務に専念できない

- 設計者が各方面からの問い合わせ対応に忙殺

解決①

- 設計情報を集約し、バージョン整合性を取って検索可能とする

- 各部門が必要な情報を能動的に取得(設計者の負荷低減)

問題②

- 標準化が進まず、同じような新図を複数作成

解決②

- 図面流用率を上げ、設計効率向上(必要な設計へ専念し品質も向上)

- 設計情報の検索時間1人当たり5時間/月削減

- 設計者の問い合わせ対応工数30%削減

- 図面流用率80%、設計効率30%向上

関連ソリューション

Use Case2

生産性と品質の向上

設計から製造まで3Dデータで繋ぎ、生産性・品質を向上

問題

- 設計の意図通りに製造されない。製造上の問題がフィードバックされない

解決

- EBOM、MBOM、BOPを連携し、トレーサビリティを確立

- 設計の意図が製造に伝わり、製造上の改善ポイントが設計へフィードバック

- 製造に入るまでの段取り・調整時間15%短縮

- 設計・製造不整合による手戻り率50%削減

- 同種不良率20%削減

関連ソリューション

Use Case3

サービタイゼーション向上

製品の付加価値を3Dデータで顧客へ訴求

問題

- 平面的なカタログでは製品の良さが伝わらない

解決

- 3Dデータを活用し、体感型のプレゼンを実施

- 1回当たりの商談時間の削減(60分→40分)、成約までの商談回数削減

- 軽微な顧客要望は営業にて反映することにより製品設計への反映率工数の削減(10時間→1時間/月)

関連ソリューション

Use Case4

技術伝承

3Dデータを活用し、だれでも作れる製造指図を作成

Use Case5

遠隔地のオペレーション指導

時間と距離の壁を超え、熟練の技を伝授

問題

- 現地の問題にタイムリーに助言できない

解決

- 海外製造拠点へ行かずに熟練の技を指導

- 突発対応による余分な人件費削減(40万円/回)

- 機会損失(ライン停止60時間/回)削減

関連ソリューション

Use Case6

設計・生産情報のシームレスな連携

製品・工程設計をPLMで統括管理

課題

- ①設計変更などにより手戻りが発生している。

- ②製品改良や新製品開発のための根拠が特になく、人の経験やアイデアに頼っている。

- ③経験の浅い設計者にはすべての設計ルールの把握が困難で、チェックに時間を要する。

解決イメージ

- ①生産制約・実績の閲覧を可能とし、生産視点での製品設計にて設計BOMの品質が向上。工程設計以降の手戻りを削減。

- ②初期計画、調整結果、実績情報の差異を分析し、フィードバックすることで製品改良や新製品開発を実現。

- ③設計ルール(要件)をチェックし、違反箇所と違反理由を設計者に提示することで、 不良の削減と設計者の育成を図る。

- BOM品質向上

- 製品改良

- 属人性排除

関連ソリューション

Use Case7

生産業務全体の最適化支援

工場内に散らばるデータで

デジタル空間に生産プロセスを再現

課題

- ①データを各工程でバラバラに蓄積・管理しており、どこに何のデータがあるのかわからない。

- ②出荷検査でが部品の欠陥が判明したが、欠陥部品が組み込まれた工程や完成品を特定することが困難。

- ③リコール発生時、調査範囲を特定するのに時間がかかる。

解決イメージ

- ①デジタル空間に生産プロセス(デジタルツイン)を再現し、各種アプリで根本原因追及。

- ②データを上流にも下流にもトレースし、どの工程のどのロットに欠陥部品が含まれていたかを特定。

- ③欠陥部品を含むロットの完成品を特定し、調査対象を的確に絞り込み、リコール対象を最小限。

- 根本原因追及

- ロット特定

- リコール最小化

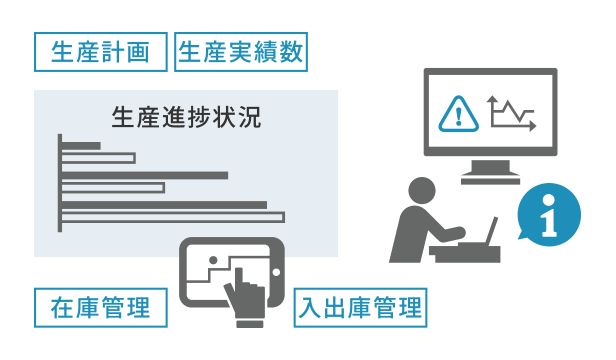

Use Case8

製造現場の遠隔把握

各工程の進捗状況を効果的に可視化

課題

- ①生産計画と実績値をその都度比較し、遅延しているか否かを監視している。

- ②毎時間ごとに出荷計画が変更されるため、在庫・入出庫の確認と目視は人手で行っている。

- ③現場作業員に新しいシステムの指導を行う工数がかかる。

解決イメージ

- ①生産計画と生産実績数の情報から遅延アラートを出し、現場にいなくても遠隔で監視。

- ②ラベルでの在庫管理や入出庫管理により在庫進捗を可視化し、部品欠品を防ぐ。

- ③製造現場の状況を効率的に把握できる直感的なモバイルシステムで現場導入のハードルを抑える。

- 進捗把握

- 欠品減少

- 直感的操作

関連ソリューション

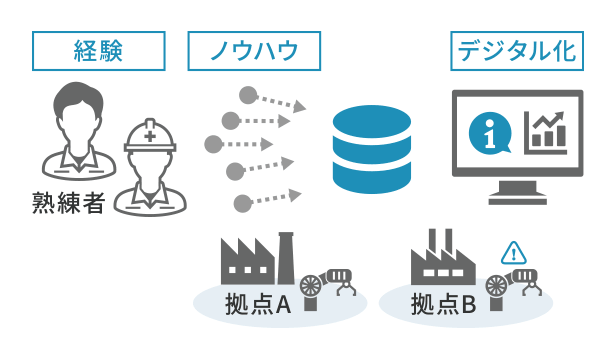

Use Case9

熟練者ノウハウのデジタル化

熟練者に頼らず切削加工の精度向上

課題

- ①熟練者の経験、勘(ノウハウ)は伝承が難しく、特定の方による対応のため、作業の平準化が難しい。

- ②熟練者(属人的)の経験、勘頼りでの補正対応のため、加工機などの個体差による品質のバラツキが発生。

- ③優先度の高いボトルネック作業は熟練者に依存しており、生産性の向上が難しい。

解決イメージ

- ①非熟練者でも加工設備情報と補正アルゴリズムから補正データを生成できるため、作業の平準化を実現。

- ②生成された補正データを機械に入力することで、高精度かつ安定した品質を実現。

- ③高優先度の作業映像と指示図を自動で同時表示する事で、誰でも作業を容易にし、作業改善サイクルを短縮。

- 属人化排除

- 品質均一化

- 作業効率化

関連ソリューション

ソリューション一覧

【セミナー資料】2050年カーボンニュートラルに向けて

~企業の脱炭素経営と環境省の取り組み~

パリ協定の採択や2050年カーボンニュートラル宣言を受けて、企業の脱炭素化への要請は一段と強まり、我が国においても脱炭素に向けた目標設定(SBT、RE100)や気候関連財務情報を開示する枠組み(TCFD)への対応が広がっています。

このような脱炭素をめぐる最新の動向と環境省の取り組みを紹介します。