スマートマニュファクチャリングソリューション

コラム「製造業DXは “ラインの見える化・データ化” と “データに基づく設備保全管理” が鍵」

不測の生産設備故障を食い止めろ! 従来型の属人的な管理からの脱却へ

製造業DXは “ラインの見える化・データ化” と “データに基づく設備保全管理” が鍵

生産工程の高度化が進む中、その対応の “壁” となっているのが、生産設備の保守や運用がいまだ人頼りで行われていることだ。属人的な管理から脱却し、データによる生産ラインの可視化および本格的なデータ活用によるカイゼンに向けた最適解とは。

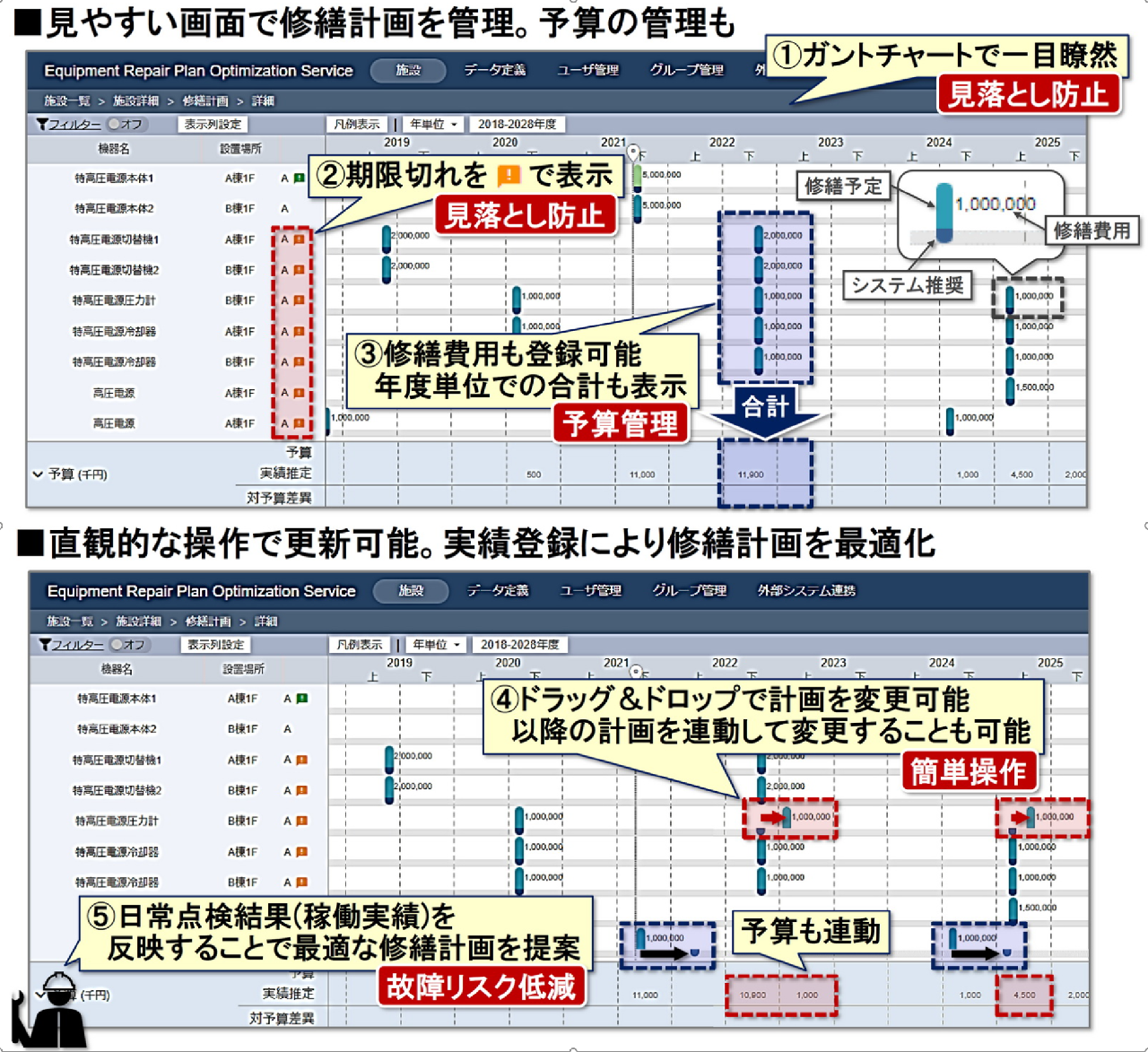

定期修繕の見落としを防ぐ計画共有ツール

設備修繕計画最適化サービスは、生産ラインでめざすべき「計画通りの無停止稼働」で不可欠な、生産設備の定期修繕に必要となる機能を網羅したクラウドサービスだ。

従来の定期修繕の課題の根本にあるのが、担当者が台帳などを用いつつ修繕費用や修繕予定日などを独自管理してきたことだ。台帳には機器の数だけ予定が並ぶが、それらは数字の羅列であるためそもそも見落としが生じやすく、しかも台帳が共有されないためチェック機能も働かない。紙であれExcelであれ、管理が属人化している以上、こうしたミスを防ぐのは難しい。

その点、クラウドサービスの設備修繕計画最適化サービスであれば、権限さえあれば誰でもわかりやすい画面で計画の詳細まで確認/共有でき、相互チェックで見落としを確実に予防できる。

日立ソリューションズの鈴木優太氏(サスティナブルシティビジネス事業部 スマート社会ソリューション本部 アーバンソリューション部)は、「扱いも極めて簡単です。設備台帳をマウス操作で切り替えつつ、登録設備の計画をガントチャートとして予算も含めて網羅的に確認できます。予定より前倒しで修繕が発生した場合、その後の計画を修正する必要がありますが、設備修繕計画最適化サービスではドラッグ&ドロップによるスケジュールの前倒しと同時にその後の修繕計画も連動して変更されます。これにより、修繕漏れによる停止リスクだけでなく、必要以上の作業による無駄なコストの発生も回避できます」と説明する。

稼働と修繕の両データをもとに最適な修繕サイクルを提案

生産設備は製品や工程の偏りなどから、事前に予定していた修繕サイクルでは不具合を完全に防止することは困難だ。この課題に対して設備修繕計画最適化サービスでは実稼働データを取り込み、事前登録済みの想定稼働時間と照らし合わせて推奨修繕時期をあらためて通知する機能を用意することで抜本的な対応を図っている。

「修繕の前倒しだけでなく、想定より稼働が少なかった設備に関しては過剰な修繕を避けるため修繕時期を遅らせるよう通知します。変更が重なり万が一、修繕時期を見落とした設備に対しては警告マークの付与により確実に通知します」(鈴木氏)

稼働実績の登録も、紙ベースの点検報告を電子化する「Process Street」との組み合わせにより、誰でも容易に実施できる。こうした管理を通じて設備稼働と修繕の双方のデータが蓄積され、「それらの実績データに基づき、設備修繕計画最適化サービスによる勘や経験など排した修繕サイクルの継続的な見直しが可能になるのです。日立ソリューションズでは、スマートグラスなどを活用し、遠隔地からでも設備点検業務を支援できるシステムなど、設備点検業務の効率化に役立つソリューションもラインアップしています。設備修繕計画最適化サービスと合わせて活用することで、設備保全全体の効率化を、さらに向上することが可能となります。設備点検業務についても課題をお持ちの製造業の皆様は、ぜひとも相談いただきたいです」(鈴木氏)。

これほどの機能を手間なく安価に利用できるのもクラウドならではのメリットだ。

「非稼働/べき動率」の把握をデータ活用の足がかりに

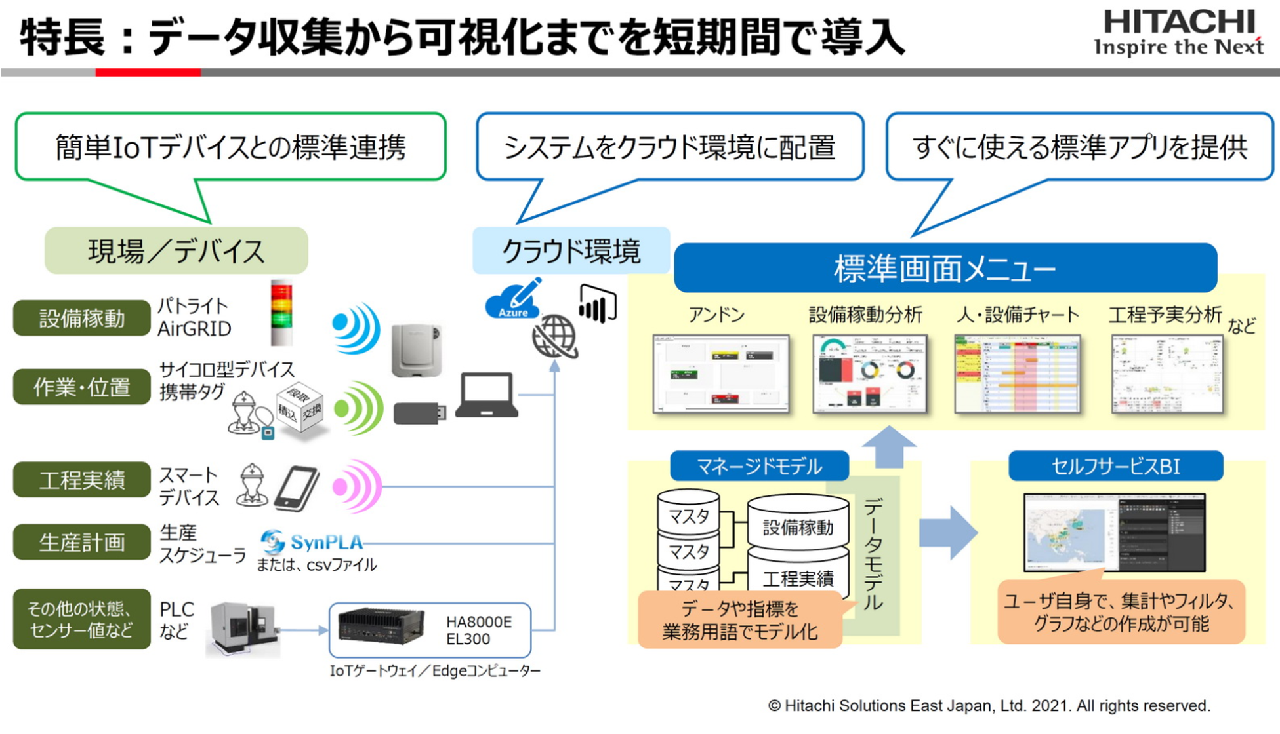

一方のWellLineは、生産現場の状況をデータで可視化するツールだ。

そもそも生産現場の可視化は一筋縄でいくものではない。生産設備の稼働時には段取り替えなどで人が必ず介在し、1人が複数台を担当することも一般的だ。この状況では設備の稼働状況は把握できても、トラブル発生時における人の作業も含めたどの部分で、どんなロスが、どれほど生じたかなどの詳細を把握することは困難だ。

その打開策となるのがIoTによる各種の仕掛けだが、WellLineはその導入における冒頭のメーカー各社の悩みに正面から応えたツールと位置付けられる。その最大の特徴は、積み上がる小さなロス改善に向けた「非稼働/べき動率」の把握に焦点を絞り、情報収集の手法をハードとソフトの両面で極力シンプル化するとともに、仕組みをクラウドとして提供することで導入の手間やコストを大幅に抑えた点にある。

日立ソリューションズ東日本の及川慎也氏(産業ソリューション事業部 ビジネスソリューション本部 アナリティクスソリューション部 GL主任技師)は、「多種大量データによるち密な可視化が可能であれば、それに越したことはありません。しかし、一足飛びの環境整備はコストとノウハウの両面から実際問題として困難です。であるのなら、まずはモノづくりの現場として重視すべき稼働率に特化してデータを収集し、段階的に改善に取り組むのが現実的な道筋です。WellLineはそのための、本格的なデータ活用の足がかりのツールに位置付けられます」と説明する。

既存設備との連携で安価に手間なくデータを収集

WellLineが収集するデータは、設備の稼働データや作業員の作業内容/位置データなど、非稼働/べき動率の把握と改善を狙いに絞り込まれている。そのうえで、生産計画や工程実績なども合わせてクラウドに取り込みつつ、設備のステータスや作業内容、位置を表示する「アンドン」、フロアやラインなどの大きな粒度で、実績時間や可動率の集計値を表示する「設備稼働分析」、設備の状況や人の作業、位置をガントチャートとして表示する「人・設備チャート」などのツールで、設備稼働や予実などの可視化を実現する。

この仕組みにおける導入コスト削減の独自の工夫が、データ収集での既存設備の活用だ。具体的には、設備の状態把握ですでに一般的な積層信号灯と連携し、稼働状態ごとの赤、青、黄色の点灯データを株式会社 パトライトのゲートウェイ「AirGRID」を介して無線LAN経由で取り込む。運用を変えることなく、また、既存設備の変更も最小限に抑えた導入が可能だ。

また、より精緻な現状把握に向けた工夫が、作業員向けの「携帯タグ」と「サイコロ型デバイス」の2つのデバイスだ。携帯タグは着用しておくだけで、サイコロ型デバイスは現状の作業に合わせて「作業なし」「段取り替え」「工具交換」など、サイコロの各面に記された内容を上面に向けることで、位置データと作業データを作業員に負担をかけることなく収集できる。

データによる可視化で新たな改善の視座を獲得

これらのデータをもとに前述のツールで各種の可視化が可能になるわけだが、そこで見逃せないのが客観的なデータにより課題のさらなる深掘りにつなげられる点だ。例えば設備がトラブルで停止したとしよう。その際に停止時間と作業員の位置データとを突き合わせれば、作業員が設備前に駆け付けるまでの時間が、また、作業データと突き合わせれば現場に到着後、作業に着手するまでの時間が明らかとなる。では、これらの時間は本当に妥当であったのか。妥当でなければ何が原因だったのか。原因を解消するには何が必要となるのか――。時間という切り口から、こうした新たな改善の視座が得られるのである。

「多品種少量生産により段取りや工具交換の頻度が増し、かつてよりも生産性が低下していると多くの作業員が感じるようになっていますが、それを確かめる術(すべ)が今までありませんでした。しかし、WellLineではデータにより、誰もがわかるかたちで明示できるようになり、そこから新たなカイゼンの道筋を描けるようにもなるのです」(及川氏)

データの活用法はアイデア次第だ。コロナ禍での3密回避に向けた作業員の位置データの活用もその一つ。PLCからデータを収集するためのエッジコンピュータやIoTゲートウェイとの連携も用意されており、独自のデータ収集/活用にも円滑に乗り出せる。

設備修繕計画最適化サービス × WellLine で可視化から本格的なデータ活用へ

モノづくりの進化を背景に生産工程への要求は年々高まり、その対応に向けて属人的な管理からの脱却は待ったなしの状況である。設備修繕計画最適化サービスとWellLineは、そのためのデータによる現状の可視化策および本格的なデータ活用によるカイゼンへの足がかりとして、これから存在感を急速に高めていくはずだ。

転載元:TeckFactory

TeckFactory 2022年02月04日 掲載記事より転載

本記事は TeckFactoryより許諾を得て掲載しています

WellLine、SynPLAは、株式会社日立ソリューションズ東日本の登録商標です。

AirGRIDは、株式会社パトライトの登録商標です。

Excelは、Microsoft Corporationの米国およびそのほかの国における商標または登録商標です。

そのほか、本記事に記載の社名、商品名などは各社の商標または登録商標である場合があります。

【ユースケース】製造現場のIoT導入による計画と実績の分析数値にもとづいた現場改善

生産現場のIoT化やDXに取り組まれた事例・ユースケースをご紹介します。生産性向上やコスト削減のヒントとしてご活用ください。

おすすめコンテンツ

製造業のカーボンニュートラル対応などをテーマとした内容について、その最新トレンドや先行事例などをご紹介します。

SCM人財不足の解消に向けた育成・強化の取り組みについてご説明します。