スマートマニファクチャリングソリューション

経営と現場が一体化した日本流スマートマニュファクチャリングの実現

連載『スマートマニュファクチャリングの実現』#04

はじめに

今回が本コラムの最終回となります。インダストリー4.0(第4次産業革命)やスマートファクトリーという言葉は、ドイツや米国などが先行して使っている言葉です。そのため国内における取り組みは、欧米の先行事例に追従するものが中心でした。しかし、欧米を真似しただけでは、二番手以下にしかなれません。勝ち残るためにはその先をめざすべきです。つまり、日本流スマートマニュファクチャリングは欧米のそれとは違ったゴールをめざした方がよいのではないかと思います。最終回は、これをテーマに日本が強みを持つ領域で勝ち残る方法を考察していきます。

日本の強みは、現場の製造オペレーションと組込システム

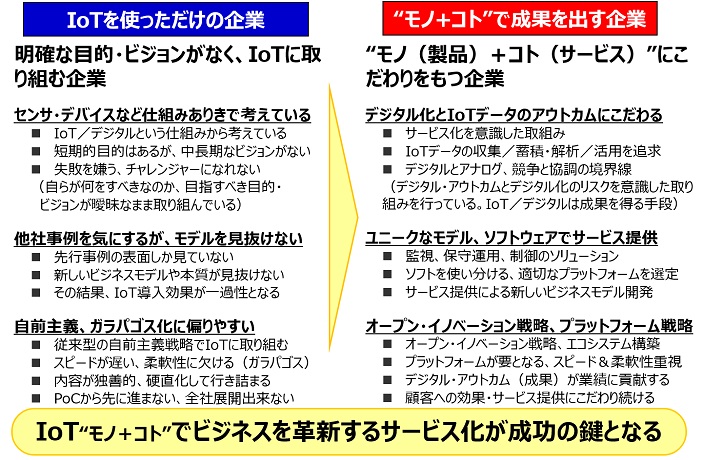

日本のものづくりは、自動車や機械など“モノ”(ハード)作りで世界に強みを持っています。しかし、半導体や電機などかつて強かった分野はこの30年間で中国やアジア新興国などに取って代わられました。ロボットや電子機器は、現在日本が強みを持つ分野ですが中国や欧米が猛追している領域です。「中国は2025年までに日本からロボットやセンサーを買う側から売る側へ替わる」と言うアナリストも居ます。このような“モノ”を作る企業の生き残りを左右するのは、“コト”つまりモノから生まれるデータとこれを利用したサービス(ソフト)にあると言われています。高機能、高品質で耐久性に優れた日本のものづくりですが、その優位性を維持するのは得意ではありません。その理由として考えられるのは、アップルやテスラのような新しい製品分野を生み出して“モノ”(ハード)と“コト”(ソフト)の両方で稼ぐビジネスモデルが弱いからだと言われています。また、日本の弱みは、企業トップの任期が2期6年間と欧米企業の平均10年間よりも短いことによって、短期的なビジネス戦略に拠るものだとも言われています。ドイツのインダストリー4.0は2025年から2030年の実現をめざした取り組みですし、中国の「中国製造2025」も10年計画の取り組みです。日本だと2020年までの取り組みは良く耳にしますが、2030年やそれ以上先の戦略や計画はソフトバンクの新30年ビジョンや300年成長構想しか聞いたことがありません。つまり、中長期のビジョンや戦略に慣れていないため先行事例を真似するのはできてもトップに立って新しい道を切り開くのは苦手ということなのかも知れません。

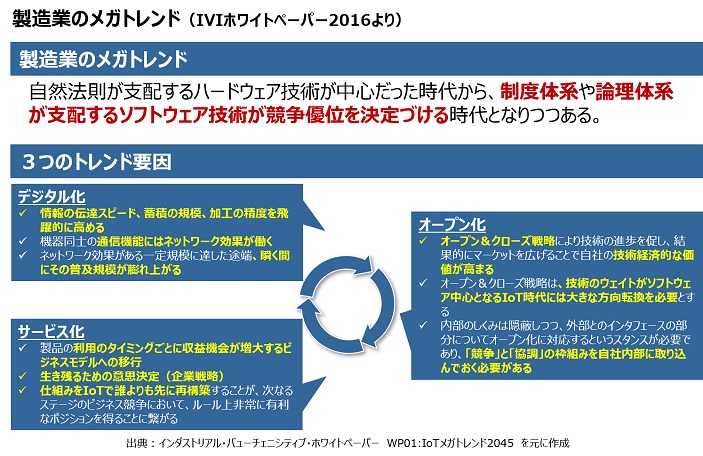

(図表9:製造業のメガトレンド)

日本の製造業の強みを客観的に整理すると、製造現場の製造オペレーションはカイゼンによって高いレベルにあると言えるでしょう。また、これに伴って製造装置に組み込まれている組込システムも高性能だと言えます。ただし、生産現場にあるデータの活用度が低くコスト削減と効率化以外には使われて居ないこと、データをサービスに加工して設ける仕組みに取り組んでいないこと(部署が違うため)が惜しいところです。“コト”(ソフト)に対する取り組みが成功の鍵だと思われます。

(図表9:生き残りに成功する企業と失敗する企業の違い)

【ユースケース】製造現場のIoT導入による計画と実績の分析数値にもとづいた現場改善

生産現場のIoT化やDXに取り組まれた事例・ユースケースをご紹介します。生産性向上やコスト削減のヒントとしてご活用ください。

おすすめコンテンツ

なぜほとんどのIoTプロジェクトは途中で止まってしまうのかについて事例をもとに説明します。

データ利活用の現状と「当たり前」による劇的な改善についてご説明します。