国内外の工場を遠隔監視し、どこで、何が起きているのか、稼働状況や問題をリアルタイムに可視化します。また、ロボットや自動判別システムの導入より、現場の自動化が可能です。

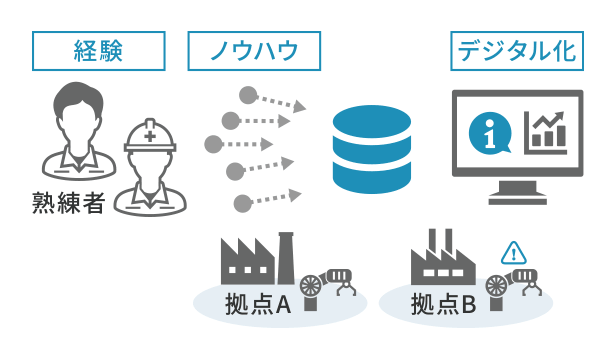

設計と生産現場のデータ連携によって、設計・生産業務の最適化が実現できます。また、現場のデジタル化により熟練者の知見がノウハウ化され、結果的に技能継承も推進されます。

さらに、安全な職場環境を実現します。

スマートマニュファクチャリングソリューション

スマートファクトリー

スマートファクトリーとは

現場をよりスマートにより効率的に

スマートファクトリーは、製造現場のさまざまな機器、材料、手順、人をデジタルで捉え、生産性向上、労働災害防止および健康保持・増進をめざします。

の連携・

最適化

向上

省人化と

安全

具体的には…

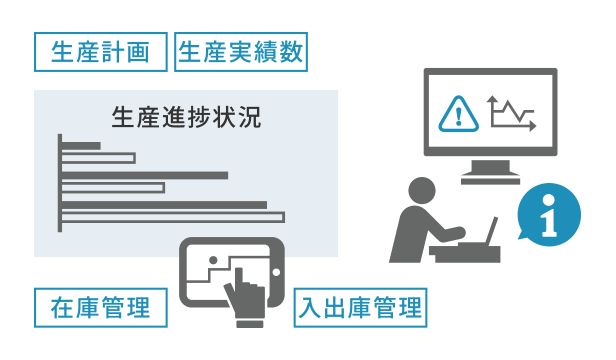

- IoTで工場の稼働状況を可視化し、問題の早期発見や作業進捗把握などを遠隔から確認

- 画像解析やAI技術などで、熟練者ノウハウのデジタル化を実現

重点テーマ

-

設計業務高度化

設計部門、製造、保守部門、海外拠点など、全社横断的なエンジニアリングチェーンを構築し、デジタルトランスフォーメーション(DX)を加速します。

設計リードタイムを大幅に縮め、収益につなげるための迅速かつ柔軟なものづくりを支援します。製品ページを見るポイント

- 原価企画、生産準備との連動し、コスト競争力強化と設計LT短縮につなげたい

- 3D図面の活用し、設計・製造の連携強化を図りたい

- 設計品質向上と安定化に向けて、ルールの徹底を図りたい

-

生産データ利活用促進・

工場見える化コスト競争力の激化、人財の減少、環境規制の強化など、製造業は大きな変革のときを迎えており、成長力・収益力・競争力を強化することが求められています。

根拠のあるデータの取得・データの利活用による要因や真因の分析、現場での速やかな意思決定まで、データの利活用をトータルに支援します。製品ページを見るポイント

- 業務に必要なデータをスピーディーに提供でき、経営判断のスピードアップ、競争力向上、リスク低減 および迅速なPDCAサイクルの構築に貢献します。

- 高性能なIoTアプリケーション、ARコンテンツの開発期間の短縮に貢献します。

- リアルタイム、かつ詳細な情報管理を行うMES(製造実行システム)の導入を支援します。

-

製造業務効率化

少子高齢化による労働力不足、技術継承は、日本の企業が抱える大きな課題になっています。

熟練技術者の引退、若手人材の不足もあり、技術継承や品質の均質化が困難な状況となっています。

データ化した熟練者の経験と勘(ノウハウ)の活用による加工精度の向上などにより、製造現場の業務効率化・精度の向上を支援します。製品ページを見るポイント

- 3軸加工機での切削業務において、熟練者の加工ノウハウをデジタル化し、非熟練者においても高精度な切削加工と生産リードタイムの短縮を支援します。

-

設計・製造・品質部門の連携強化

グローバル市場で勝ち残るためには、新製品の開発設計サイクルを短縮するとともに、短期間での生産体制の確立と品質保証の実現が重要となります。

工程設計や品質設計の工程で生じる生産準備データを統合管理し、BOP(Bill Of Process)を軸にQ(品質)C(コスト)D(納期)の作り込みを支援します。製品ページを見るポイント

- 顧客ニーズを満たす適正な品質を作り込むマネジメントを推進します。

- 市場志向の原価企画活動推進による、利益確保の取り組みを強化します。

- 生産性・品質・環境・コストの折り合いをつけた生産体制の確立を支援します。

お客さまの課題と解決方法

製造現場でこんなお悩みはありませんか?

製造現場の主な課題とデジタル化による解決の方向性

設計/生産

の連携・

最適化

- 設計変更内容を製造現場に正確・迅速に伝えたい

- 製造現場の品質課題を設計にフィードバックしたい

- 設計の熟練者が持つノウハウを共有・伝承したい

- BOP軸の設計・生産情報のシームレスなデータ連携

- IoT活用による製造現場の「気づき」フィードバック

- 設計ノウハウ資産化によるQCD作りこみと技術伝承

生産性

向上

- 工場のボトルネックの特定、対策をスムーズに行いたい

- 突発事象の早期特定、対策をスムーズに行いたい

- 生産計画立案の精度を上げ、更に属人化も解消したい

- 製造現場デジタルツイン化による可視化、分析、対策

- 製造現場データ4M*1変化点把握によるトレーサビリティ確保とロスコスト削減

- 製造現場IoT活用による、実績に基づいた計画立案

現場の

省人化と

安全

- 現場作業員の省人化を図りたい

- 現場実績データを活用した品質改善活動を行いたい

- 現場で働く人が喜ぶIoT/AI活用を行いたい

- 製造実行システム導入による無人化・省人化の実現

- 映像・音声・センサー活用による作業のデジタル化

- 安全衛生のデジタル化による安全な職場の実現

技能継承

- 熟練技術者の技能伝承が、急ぎ必要だ

- 誰でも一定の品質を保てる仕掛けが必要

- 人材不足に対応できる体制が必要

- AI技術による熟練者知見をデジタル化

- デジタルノウハウを活用した作業品質確保

- ウェラブルデバイス活用による遠隔作業支援

日立ソリューションズの「スマートファクトリー」は、上記のような業務課題の解決策をご提案します。

デジタル化におけるデータ課題

取得・蓄積されている4Mデータが不揃いや不足のため、統合(横串、縦串)して扱うことが難しいのが現状です。さらにそれぞれの職場では、“個別最適”の視点でデータ を保持しており、“全体最適”の視点での仕掛けが弱いことも問題です。

コストがかかる

デジタル化における解決策

OTデータを使えるデータとして整理し、業務システムと連携可能なデータ統合を実施します。既存のデータを最大限利活用した上で不足データは新規取得し、一気通貫型のIT×OTシステムを構築します。

- ・手戻り防止による工数削減

- ・修正ミス撲滅による品質向上

- ・現場の省人化

- ・比較検討する事で改善点の提案

- ・迅速対応による顧客信頼度向上

- ・絞り込み調査によって工数削減

- ・熟練者のノウハウデジタル化による技術継承

- 労務費の削減

- ロスコスト低減

- 人手作業の削減

- デジタル技術を

活用して生産革新を

具体的なイメージ

日立ソリューションズの「スマートファクトリー」は、生産現場の制御技術(OT:Operational Technology)と分析・活用技術(IT)を連携し、製造機器や設備の稼動状況や品質情報、現場作業者の動きなどをリアルタイムに収集、可視化し、設計/生産の連携・最適化、生産性向上、現場の省人化と安全、技能継承を実現します。

QCDの作り込みを

支援する

業務フレームワークを提供

【詳細資料】生産準備業務向け

DX推進ソリューション

ユースケース

ソリューションカテゴリー

-

スマートファクトリー

製造現場の稼動状況や作業員の動き、部品在庫や物流などをとらえて、より人の手を介さないスマートな現場を実現します。

課題と解決策 ユースケース -

グローバルサプライチェーン

マネジメント急激な変化に迅速に対応できるよう、生産拠点やサプライヤー、販売店、顧客といった多様な構成要素をよりきめ細かくコントロールします。

課題と解決策 ユースケース -

サービタイゼーション

製品を活用するサービスで収益をあげる新しいビジネスモデルへの転換。事業のこれからを創り、収益性や競争優位確立に貢献します。

課題と解決策 ユースケース -

経営マネジメント

収益を確保し、事業継続を図るには、現状を的確に素早く把握し、自社の強みを生かすマネジメントの仕組みを整備することが不可欠です。

課題と解決策 ユースケース