切削加工最適化サービス

- ワークたわみ補正

- 送り速度補正

- 加工負荷平準化

- ターニング

【導入事例4】NCデータ最適化によるターニング加工の精度および生産性向上

- 背景と課題

- NCデータの完成度は作業者の経験に依存しており、非熟練者ではターニング加工の精度・生産性向上が困難

- アプローチと目的

- ワークたわみ補正と送り速度補正によりNCデータを最適化し、作業者の経験に関わらずターニング加工の精度および生産性を向上する

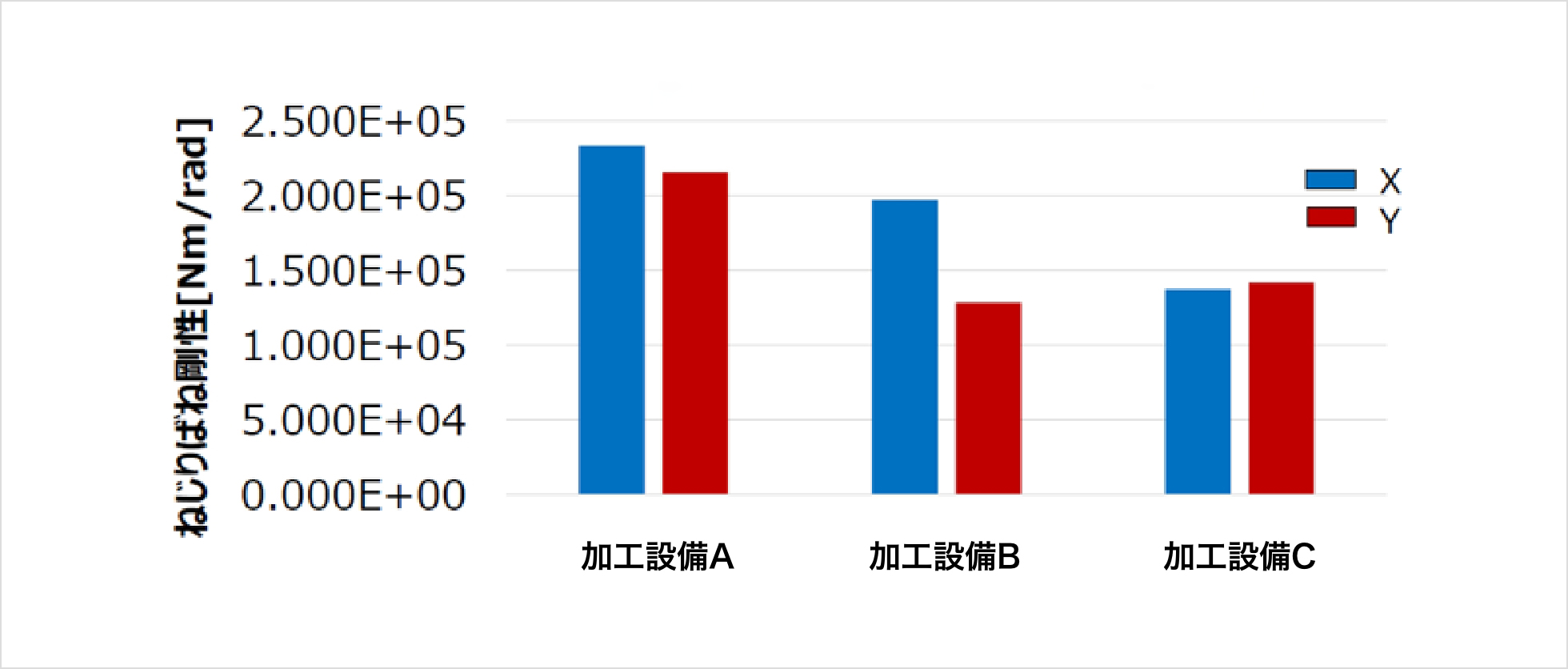

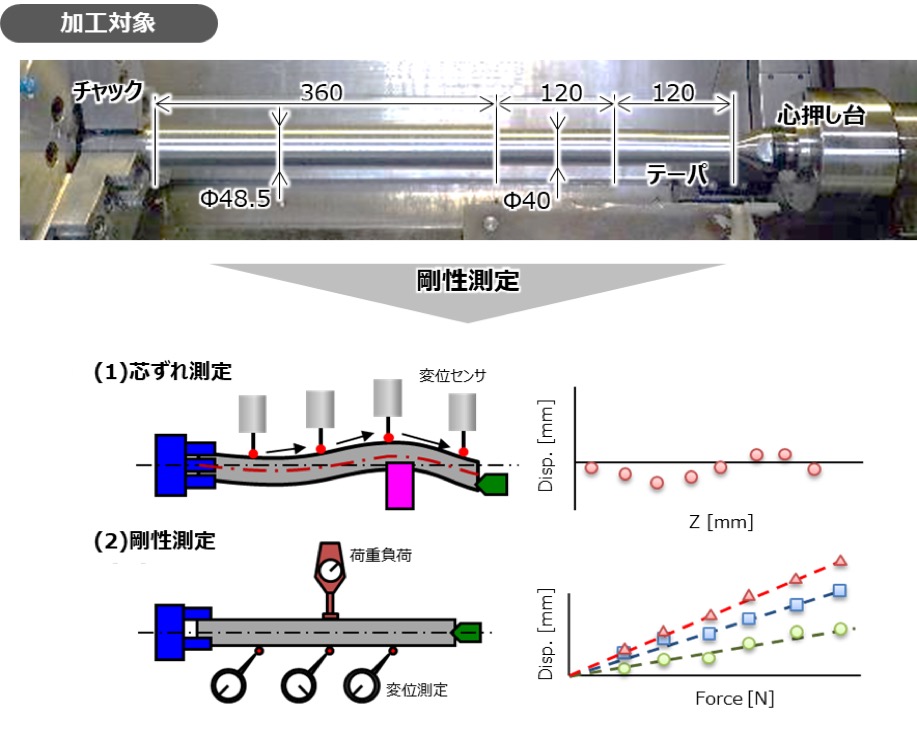

【Step1】設備・ワーク剛性を計測

変位センサーを用いて加工設備の芯ずれ・ワークの剛性測定を実施

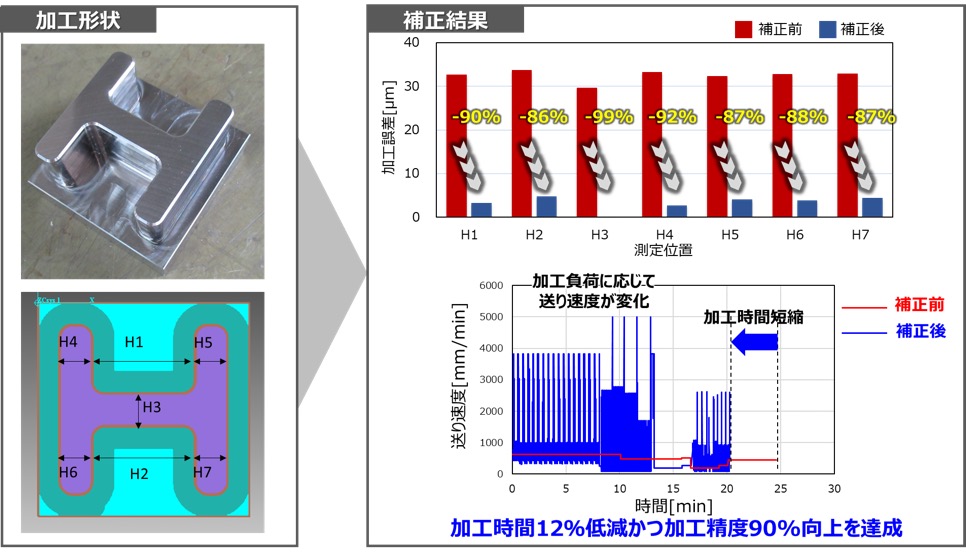

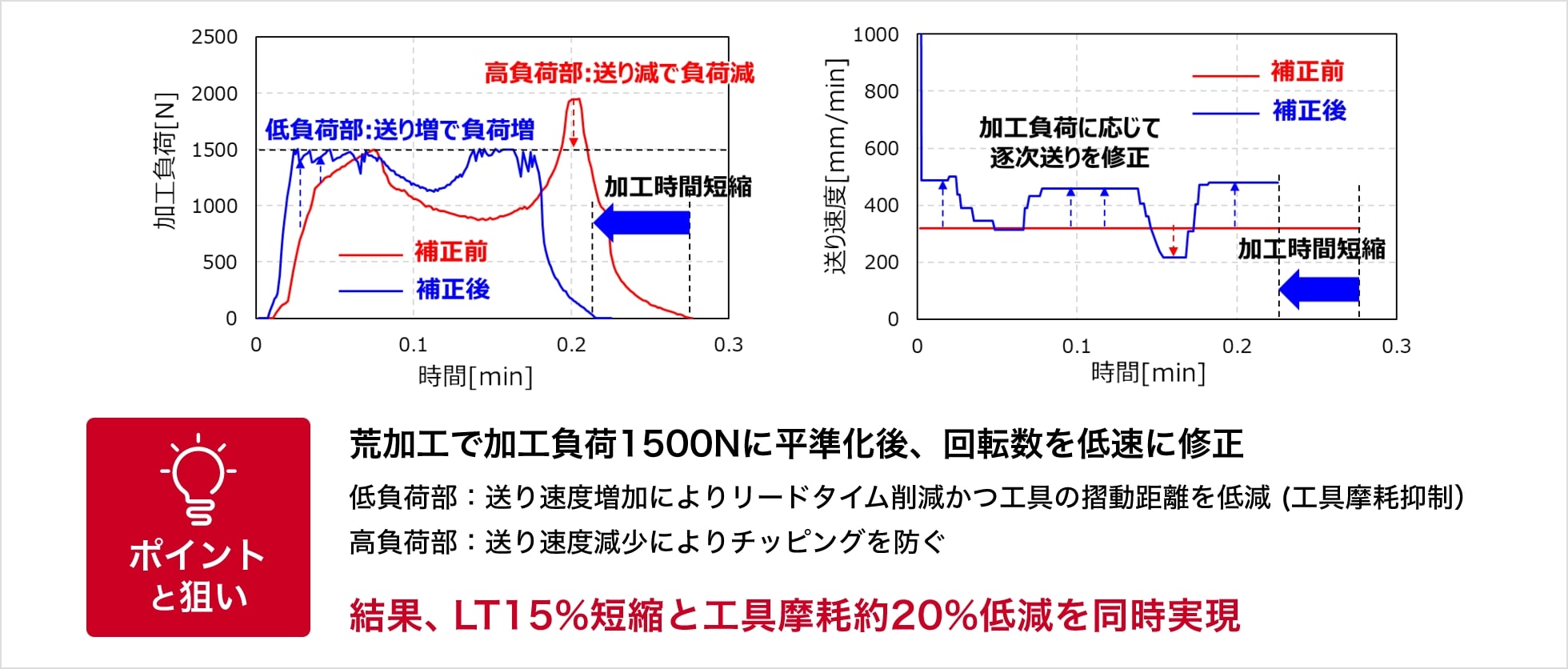

【Step2】ワークたわみ補正と送り速度補正によるNCデータ最適化

加工負荷に応じて工具の送り速度を自動修正することで生産性が向上。また、加工負荷平準化により負荷スパイクを除去することで工具ダメージを軽減。Step1で測定した結果をもとにワークたわみ補正を実施することで、ワーク全体の加工精度が向上し、加工精度と生産性の両立を実現。